引言

隨著通信技術的飛速發展,光纜作為信息傳輸的核心載體,其制造工藝的優化與革新至關重要。北京科訊電線電纜廠作為行業內的技術實踐者,積極引入并應用高頻感應加熱技術,顯著提升了光纜產品的性能與生產效率。本文將深入解析高頻感應加熱機在光纜制造中的核心應用原理與技術優勢。

一、高頻感應加熱技術的基本原理

高頻感應加熱是一種非接觸式的加熱方式,其核心原理基于電磁感應與焦耳熱效應。當高頻交變電流通過感應線圈時,會在其周圍空間產生一個高頻交變磁場。將被加熱的金屬導體(在光纜制造中通常指光纖涂覆層固化環節的金屬模具或某些金屬加強構件)置于該磁場中,導體內部便會感應出渦流。由于導體自身存在電阻,這些渦流在流動過程中會產生大量的焦耳熱,從而使導體材料自身迅速升溫。

該過程的熱量產生于材料內部,因此具有加熱速度快、熱效率高、溫度控制精準、非接觸避免污染等顯著特點。

二、在光纜制造中的關鍵應用環節

在北京科訊電線電纜廠的生產實踐中,高頻感應加熱技術主要應用于以下兩個關鍵環節:

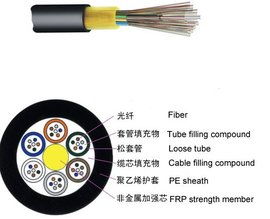

- 光纖二次涂覆的固化:這是最核心的應用。在光纖拉絲后,需要在其表面涂覆一層或多層聚合物(如丙烯酸樹脂)以保護脆弱的光纖玻璃表面。傳統的熱風加熱或紫外固化存在效率不均、能耗高等問題。采用高頻感應加熱技術時,將含有金屬微粒(如鐵氧體)或直接采用可感應加熱的特殊材料制成的涂覆模具作為感應對象。高頻磁場使模具瞬間均勻升溫,從而快速、均勻地固化光纖外層的涂覆材料。這種方式能實現極快的線速度,并確保涂覆層的同心度和機械性能。

- 金屬加強構件的加工:對于某些型號的光纜(如ADSS、OPGW),其中的金屬加強芯(如鋼絲、鋁管)需要進行退火、預熱或焊接。高頻感應加熱可以對這些金屬構件進行局部快速加熱,實現精確的退火以調整機械性能,或在擠塑前預熱以保證與塑料護層的結合強度。

三、技術優勢與帶來的效益

相較于傳統加熱方式,高頻感應加熱技術在光纜制造中展現了多重優勢:

- 高效節能:熱量直接產生于工件內部,熱損失小,熱效率可達60%以上,遠高于傳統電阻爐,大幅降低能耗。

- 精確可控:通過調節高頻電源的功率、頻率等參數,可以對加熱溫度和時間進行毫秒級的精確控制,工藝重復性好。

- 提升質量:均勻且快速的加熱避免了材料因長時間受熱而老化或性能不均,使得光纖涂覆層固化更充分、結構更致密,顯著提升了光纜的長期可靠性及機械性能。

- 提高效率:極快的加熱速度允許生產線以更高的速度運行,直接提升了產能。

- 環境友好:非接觸式加熱無燃燒廢氣,工作環境清潔,噪音低。

四、北京科訊的實踐與展望

北京科訊電線電纜廠通過引進和消化吸收高頻感應加熱設備,已成功將其集成到高速光纜生產線中。實踐表明,該技術不僅穩定了產品品質,降低了綜合生產成本,還有力支撐了公司向高端、特種光纜領域的邁進。

隨著對光纜性能要求日益嚴苛(如更低衰減、更高可靠性),高頻感應加熱技術有望與更智能的溫度反饋系統、在線監測系統深度結合,實現全數字化、自適應的精密溫控,為制造下一代超高性能光纜提供核心工藝保障。

###

高頻感應加熱技術憑借其獨特的工作原理,為光纜制造中的關鍵熱加工環節帶來了革命性的改進。北京科訊電線電纜廠的成功應用證明了該技術在提升行業制造水平、推動產品升級方面具有重要價值。它不僅是工藝效率的工具,更是保障光纜這一信息“高速公路”基石長期穩定運行的關鍵技術之一。